Hilfe und FAQ

Hier finden sie häufig gestellte Fragen und Hilfestellungen sowie hilfreiche Tipps zur Reinigung mit CORATEX. Falls sie noch weitere Fragen haben kontaktieren Sie uns gerne.

Hier finden sie häufig gestellte Fragen und Hilfestellungen sowie hilfreiche Tipps zur Reinigung mit CORATEX. Falls sie noch weitere Fragen haben kontaktieren Sie uns gerne.

Bei allen verfügbaren Kunststoffgranulaten bis zu einer Temperatur von 400°C. Zudem eignet sich CORATEX HT auch zur manuellen Reinigung und zum Polieren von Werkzeugen, Formen und Edelstahl-Oberflächen.

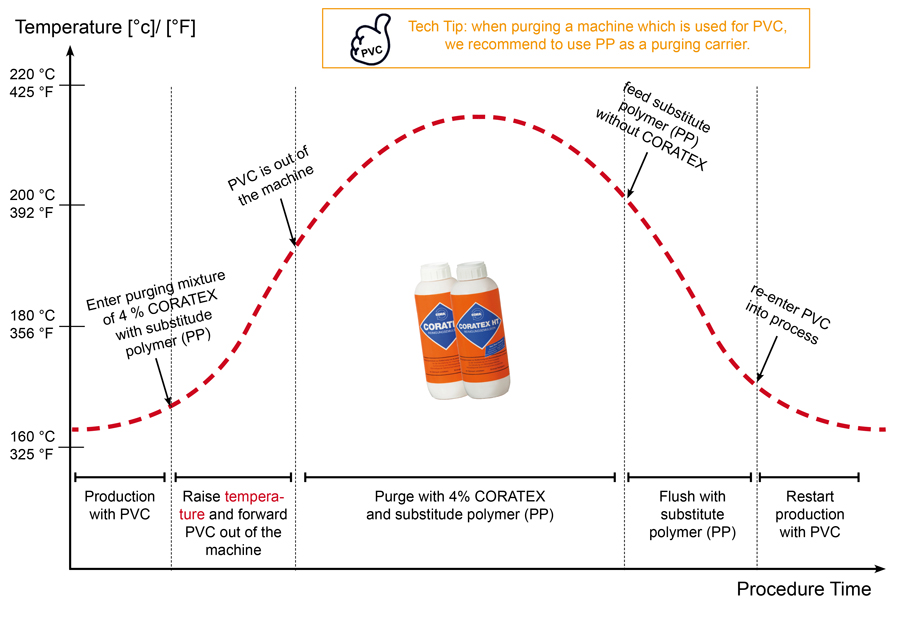

Ja, CORATEX / CORATEX HT ist für diesen Kunststoff geeignet. Wenn die für PVC verwendete Extrusions- oder Spritzguss-Maschine gereinigt werden soll, wird als Trägerpolymer PP zur Reinigung empfohlen. Dies ermöglicht Ihnen ein Temperaturfenster von 200° bis 220° zu erreichen. Beim Nachspülen mit reinem PP wird die Temperatur auf 165° bis 185° reduziert. Die Anlage ist dann wieder mit dem Einsatz von PVC betriebsbereit. Beim Einsatz von PVC empfehlen wir die folgenden Schritte einzuhalten:

Wenn ein hochwertiges Kunststoffgranulat in Ihrer Produktion verwendet wird, können Sie zur Kostenminimierung mit guten Ergebnissen eine Mischung aus „PP natur” oder „PP glasklar” und 3 % CORATEX / CORATEX HT verwenden. PP ist stabil bis 320 ° C und kann demzufolge zur Reinigung als Substitut für nahezu alle Kunststoffgranulate verwendet werden.

Ein geringer MFI von 0,2 bis 0,3 ist als steifes Material zu werten. Es würde sicherlich das meiste Material erfolgreich ausbringen.

Empfohlene Vorgehensweise:

Nehmen Sie die Einspritzdüse aus der Maschine und brennen Sie den Kunststoff aus, mit anderen Worten erhöhen Sie die "Barrel"-Temperatur auf ca. 250°C und verwenden Sie nur 2 bis 5% Druck. Das Formen mit ABS bei höherer Temperatur ruft größere Reinigungsprobleme hervor.

In den Downloads finden sie eine Übersicht die Ihnen einen umfassenden Überblick nach Kunststoff-Type über die Verarbeitungs- und Reinigungstemperaturen und die Mischungsverhältnisse von CORATEX und CORATEX HT bietet.

In den Entgasungszonen kommt Reinigungsgranulat mit CORATEX wegen mangelnden Druckaufbaus normalerweise nicht zur Wirkung.

Bei Rohstoffwechsel mit unterschiedlichen Verarbeitungstemperaturen wie zum Beispiel PVC und PC oder PA muss der Reinigungsvorgang mit einem Zwischenträger, z.B. PP natur, vorgenommen werden um eine einwandfreie Reinigung zu gewährleisten.

Falls hochwertige und teure Kunststoffe zum Einsatz kommen, kann - zur weiteren Reduzierung der Reinigungskosten - mit gutem Ergebnis auch ein Reinigungsgranulat aus „PP natur” oder „PP glasklar” und 3% CORATEX verwendet werden. (PP ist bis zu Temperaturen von 320°C beständig und kann deshalb bei fast allen Kunststoffen eingesetzt werden.)

Grundsätzlich empfehlen wir eine vorbeugende Reinigung mit CORATEX alle 2-4 Wochen

Besonders hartnäckige Verschmutzung

Reinigung nach Standard-Verfahren wiederholen, Temperatur im Extruder weiter senken

Starke Beschädigung der Schnecke (z.B. Riefen, Ausbrüche, poröse Stellen)

Schnecke austauschen

Beschädigung der Zylinder-Innenwand (z.B. Risse, Riefen, Vertiefungen)

Zylinder überarbeiten

Ungünstige Strömungsverhältnisse im Kopf-, Düsen- und Werkzeugbereich (konstruktionsbedingt oder durch Abnutzung)

Strömungsungünstige Teile reparieren oder gegen strömungsgünstig konstruierte Teile austauschen

Ursache

Strömungsungünstiges Heißkanalsystem (z.B. Sacklöcher, Hinterschneidungen, Winkelgänge),

Heißkanaltemperatur zu niedrig

Abhilfen

Heißkanalsystem konstruktiv ändern,

Temperatur im Heißkanalsystem erhöhen bis zur maximalen Temperatur (Werkzeugabhängig)

Generell die Schnecke ca. 15 Minuten abstellen und Granulat-CORATEX HT-Mischung im Extruder und Heißkanal wirken lassen.